Несколько технологий обработки шестиугольных отверстий

1. Процесс токарной обработки

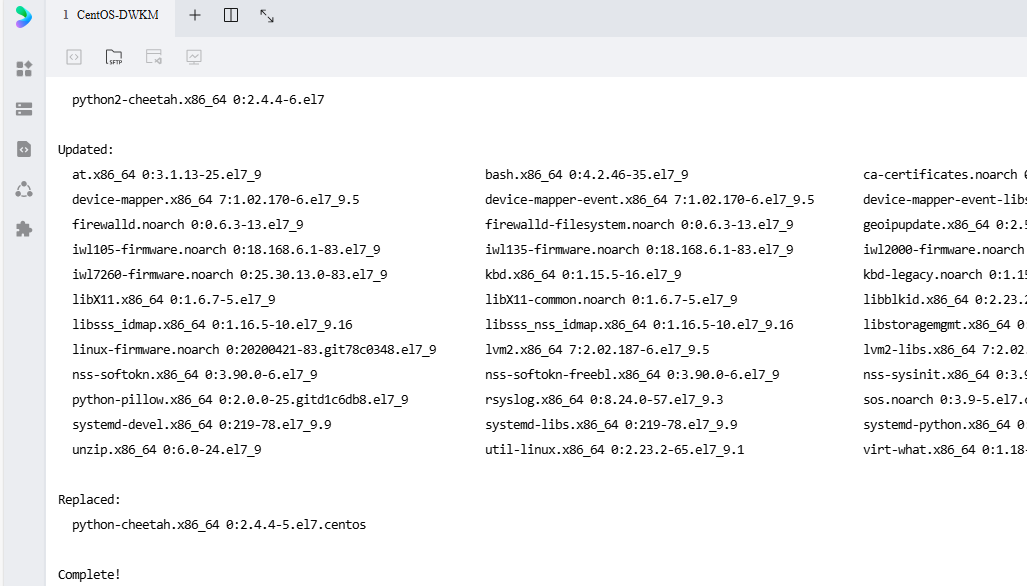

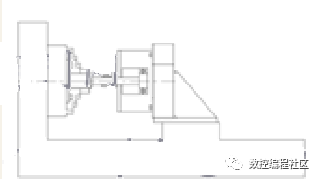

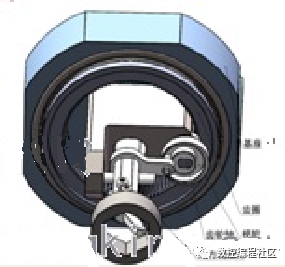

Обработка токарной обработки шестиугольных отверстий использует преимущества высокой популярности и высокой эффективности обработки обычных токарных станков и обеспечивает формирование шестиугольных отверстий за счет добавления набора вспомогательных обрабатывающих устройств, как показано на рисунке ниже. Он использует обычные токарные инструменты, подходящие для обычных токарных станков и токарных станков с ЧПУ для обработки шестиугольных отверстий. Он имеет высокую эффективность, хорошую гладкость и широкий диапазон применения.

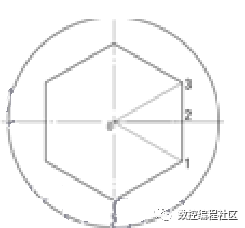

Устройство можно закрепить на каретке станка и соединить с патроном через направляющий стержень. Когда шпиндель станка вращается, он может приводить в движение направляющий стержень и устройство, следуя за вращением. Анализируя рисунок ниже, видно, что шестиугольные отверстия представляют собой отверстия правильной формы. Расстояние 0-1 и расстояние 0-3 представляют собой расстояние от начала координат до шестиугольного угла и являются равными самыми дальними расстояниями. Расстояние 0-2 представляет собой расстояние. начало координат шестиугольника. Кратчайшее расстояние на одной стороне фигуры. То есть одно шестиугольное отверстие содержит 6 самых длинных прямых линий от начала координат до углов и 6 самых коротких прямых линий от начала координат до сторон. Приняв начало координат за центр и равномерно продвигаясь от положения 1 к положению 2 и положению 3 в соответствии с углом 1° и краями шестиугольного отверстия, вы обнаружите, что расстояние во времени от положения 1 до положения 2 такое же, как расстояние от позиции 2 до позиции 3. Временные расстояния противоположны, а соответствующие исходные расстояния симметричны. Эта симметрия применима ко всему шестиугольнику. Исходя из этого, при обработке токарным станком шестигранного отверстия должно быть обеспечено, чтобы при повороте шпинделя на один круг зажатая заготовка также вращалась на один круг, а острие токарного инструмента должно совершить возвратно-поступательное движение 6 раз по краю шестигранного отверстия, например как с позиции 1 на позицию 3. За 1 поездку туда и обратно.

Основываясь на приведенных выше правилах, мы можем измерить расстояние в каждый 1° от позиции 1 до позиции 2, и данные о расстоянии будут постоянными во время возвратно-поступательного движения. Следовательно, действия, необходимые нам для обработки шестиугольного отверстия, следующие: заготовка вращается, токарный инструмент совершает возвратно-поступательное движение, а расстояние возвратно-поступательного движения - это измеренное расстояние на 1° от 0-1 до 0-2. На следующем рисунке представлена принципиальная схема устройства. Целесообразность и работоспособность обработки шестигранных отверстий по этому принципу проверены на примерах.

Основание соединено и закреплено на средней каретке станка. В основании установлена вращающаяся коронная шестерня. Вал-шестерня входит в зацепление с зубчатым венцом. Расчетное передаточное число составляет 6. На переднем конце установлено колесо формы. Токарный инструмент закреплен на держателе инструмента и следует за инструментом. Ручки совершают возвратно-поступательное движение 6 раз вдоль внутренней кривой штамповочного круга. Расстояние от каждой точки внутренней кривизны штамповочного круга до центра. вал-шестерня равен расстоянию от каждой точки на краю шестиугольного отверстия до его центра, тем самым реализуя токарное формование шестиугольного отверстия. После испытаний шестигранное отверстие со стороной 65 и глубиной 35 было обработано точением. Скорость шпинделя была установлена 80 об/мин, скорость подачи 1,5, необходимое время обработки 20 мин, гладкость текстуры точения. достиг 6,3. То же шестигранное отверстие требует 2 часов электроэрозионной обработки, при этом эффективность обработки увеличивается в 6 раз.

2. Процесс резки проволоки и электроэрозионной обработки.

Шестиугольные отверстия в заготовке имеют форму сквозных отверстий, можно выбрать проволочную резку и обработку резьбы; шестиугольные отверстия в заготовке имеют форму глухих отверстий, и можно выбрать оба типа электроэрозионной обработки. категория электромеханической обработки, в которой используются мгновенные высокие температуры электрических искр для плавления местного металла, его окисления и коррозии для придания необходимой формы. Поверхность обработанных деталей после электрокоррозии будет иметь небольшие ямки и не будет гладкой. Эффективность обработки этим методом низкая. Например, при обработке шестигранной заготовки с глухим отверстием шириной по сторонам 65 глубина обработки составляет 35, а электроэрозионная обработка занимает 2 часа. Поэтому стоимость обработки высока. , и мастерской необходимо приобрести несколько единиц для обработки. Этот процесс подходит для обработки разрозненных деталей и требования к гладкости не высоки.

3. Технология красной штамповки и холодной экструзии.

Процесс красной штамповки представляет собой обработку горячей экструзии, а процесс холодной экструзии представляет собой обработку экструзии при нормальной температуре. В обоих случаях используется ковочный пресс для помещения металлической заготовки в соответствующую форму для штамповки, заставляя металлическую заготовку течь в полости матрицы для формирования формы. желаемая форма. Технология процесса является зрелой, но она зависит от прессовых станков. Различные характеристики продукции требуют разного давления, и наиболее экономичные модели прессов также должны быть приобретены разными станками, поэтому не все обрабатывающие предприятия оснащены соответствующими. ковочно-прессовое оборудование. Кроме того, к металлическим материалам предъявляются требования к удлинению, твердости, прочности на разрыв и другим показателям. Давление штамповки очень велико, а на формующей поверхности присутствует рыбья чешуя, которая при этом будет создавать остаточное напряжение. пуансонный пресс опасен. Для прецизионных изделий с отверстиями специальной формы во многих областях очевидно, что процесс штамповки не должен использоваться в процессе формовки.

4. Технология обработки ротационной протяжки.

Поворотные протяжки формируются с помощью обычных пуансонов-протяжек (квадратных, шестиугольных, сливовых) и т.п., установленных на токарном или сверлильном станке. Необходимый формовочный пуансон устанавливается на корпус резцедержателя под определенным углом наклона и станка. Шпиндель При вращении пуансон образует два движения: вращение и качание. Два движения совмещаются и под непрерывной подачей станка окончательно формируется необходимая форма пуансона. Этот процесс обычно подходит для изделий с размером плоскости менее 20 и значением твердости HB260 или менее, и на дне отверстия часто остается остаточный материал. Если характеристики увеличиваются и твердость увеличивается, этот процесс не может быть выполнен. Вам необходимо сначала просверлить вписанный круг, а затем использовать обрабатывающий центр с ЧПУ, чтобы удалить остаток каждого угла до 1 мм, а затем использовать вращающуюся протяжку для его обработки. Это не только увеличивает стоимость производства, но и увеличивает стоимость. Износ инструмента высок, и он не подходит для пакетной обработки крупногабаритных шестигранных гаек, связанных с паровыми турбинами.

5. Технология обработки долбления

Обработка закупоривания представляет собой возвратно-поступательное линейное движение вставного инструмента относительно заготовки. Заготовка обрабатывается движением подачи с образованием многоугольного отверстия. Она подходит для обработки сквозных и глухих отверстий. Эффективность и точность прорези невысоки. , поэтому он не подходит для массового производства и подходит для массового производства и обработки отдельных деталей или небольших деталей.

6. Технология обработки сверл Ватт

Сверло Ватта, также известное как сверло для квадратных отверстий, использует вращающийся многогранный инструмент для вырезания многоугольных отверстий по принципу треугольника Лероя. Для этого требуется три инструмента: многоугольное сверло, форма для сверления и приспособление для сверла. подходит для сверления хрупких материалов, таких как чугун и литая медь. Для резки квадратных отверстий с низкой точностью размер сверла необходимо определять в соответствии со спецификациями обрабатываемых отверстий.

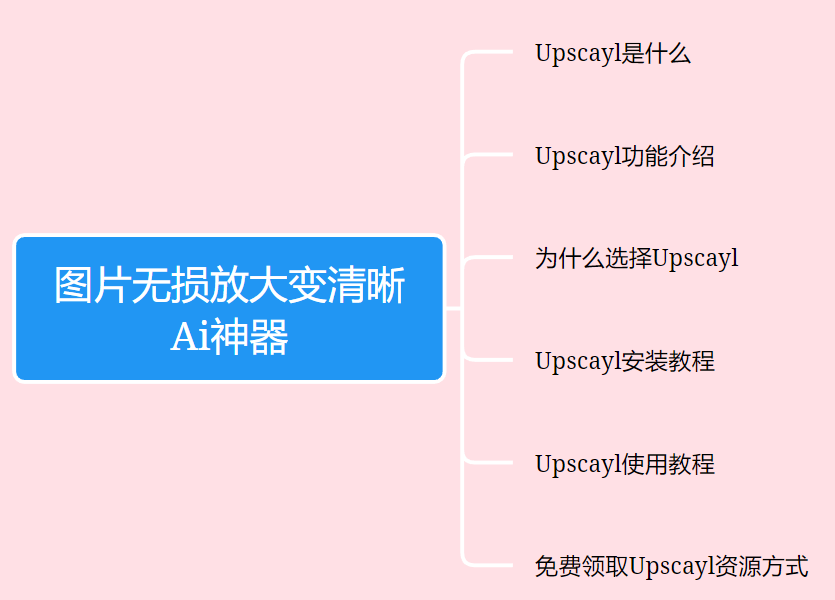

Неразрушающее увеличение изображений одним щелчком мыши, чтобы сделать их более четкими артефактами искусственного интеллекта, включая руководства по установке и использованию.

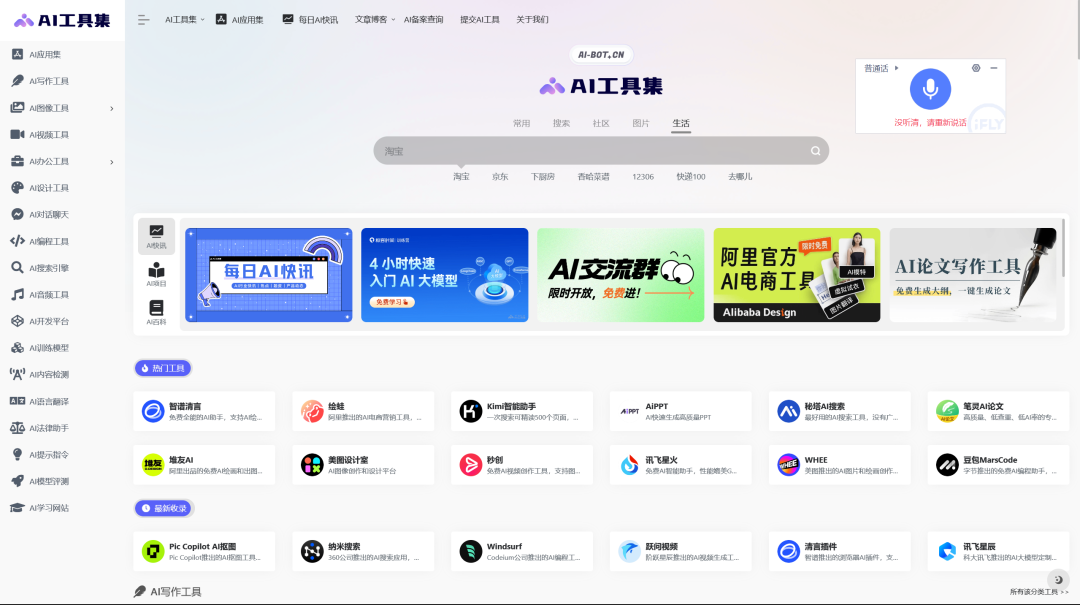

Копикодер: этот инструмент отлично работает с Cursor, Bolt и V0! Предоставьте более качественные подсказки для разработки интерфейса (создание навигационного веб-сайта с использованием искусственного интеллекта).

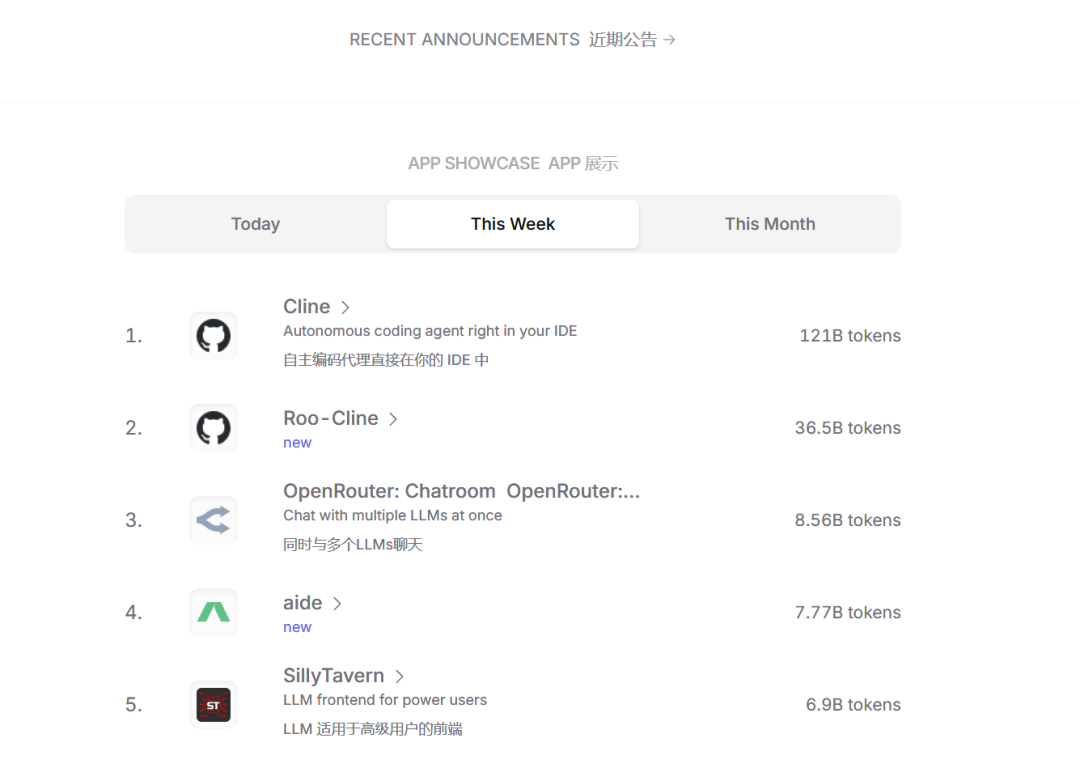

Новый бесплатный RooCline превосходит Cline v3.1? ! Быстрее, умнее и лучше вилка Cline! (Независимое программирование AI, порог 0)

Разработав более 10 проектов с помощью Cursor, я собрал 10 примеров и 60 подсказок.

Я потратил 72 часа на изучение курсорных агентов, и вот неоспоримые факты, которыми я должен поделиться!

Идеальная интеграция Cursor и DeepSeek API

DeepSeek V3 снижает затраты на обучение больших моделей

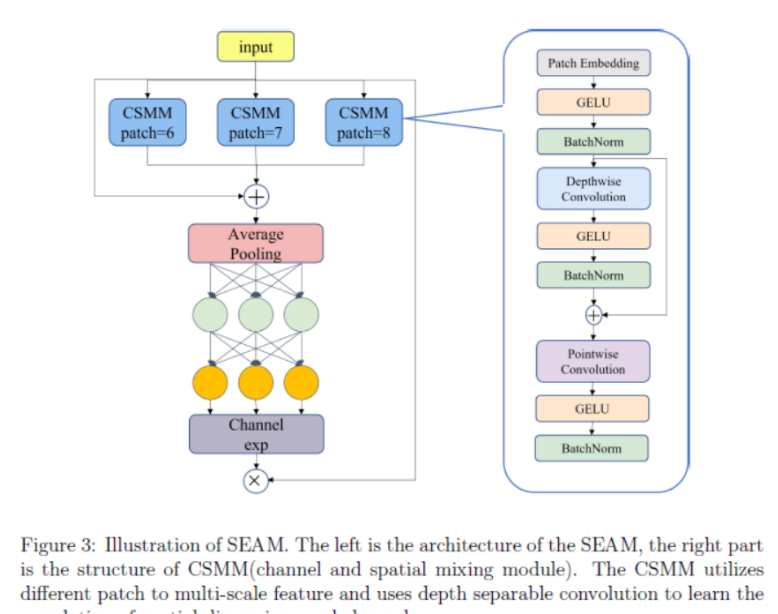

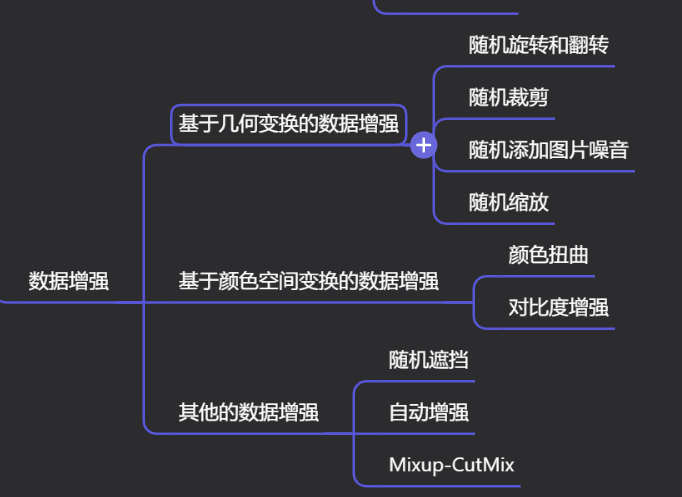

Артефакт, увеличивающий количество очков: на основе улучшения характеристик препятствия малым целям Yolov8 (SEAM, MultiSEAM).

DeepSeek V3 раскручивался уже три дня. Сегодня я попробовал самопровозглашенную модель «ChatGPT».

Open Devin — инженер-программист искусственного интеллекта с открытым исходным кодом, который меньше программирует и больше создает.

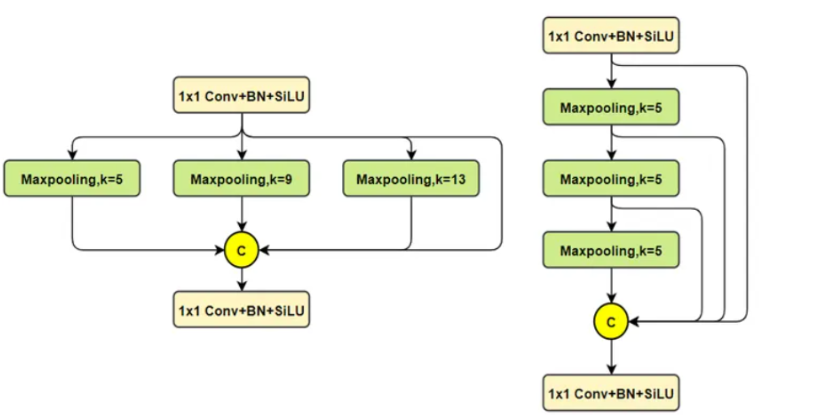

Эксклюзивное оригинальное улучшение YOLOv8: собственная разработка SPPF | SPPF сочетается с воспринимаемой большой сверткой ядра UniRepLK, а свертка с большим ядром + без расширения улучшает восприимчивое поле

Популярное и подробное объяснение DeepSeek-V3: от его появления до преимуществ и сравнения с GPT-4o.

9 основных словесных инструкций по доработке академических работ с помощью ChatGPT, эффективных и практичных, которые стоит собрать

Вызовите deepseek в vscode для реализации программирования с помощью искусственного интеллекта.

Познакомьтесь с принципами сверточных нейронных сетей (CNN) в одной статье (суперподробно)

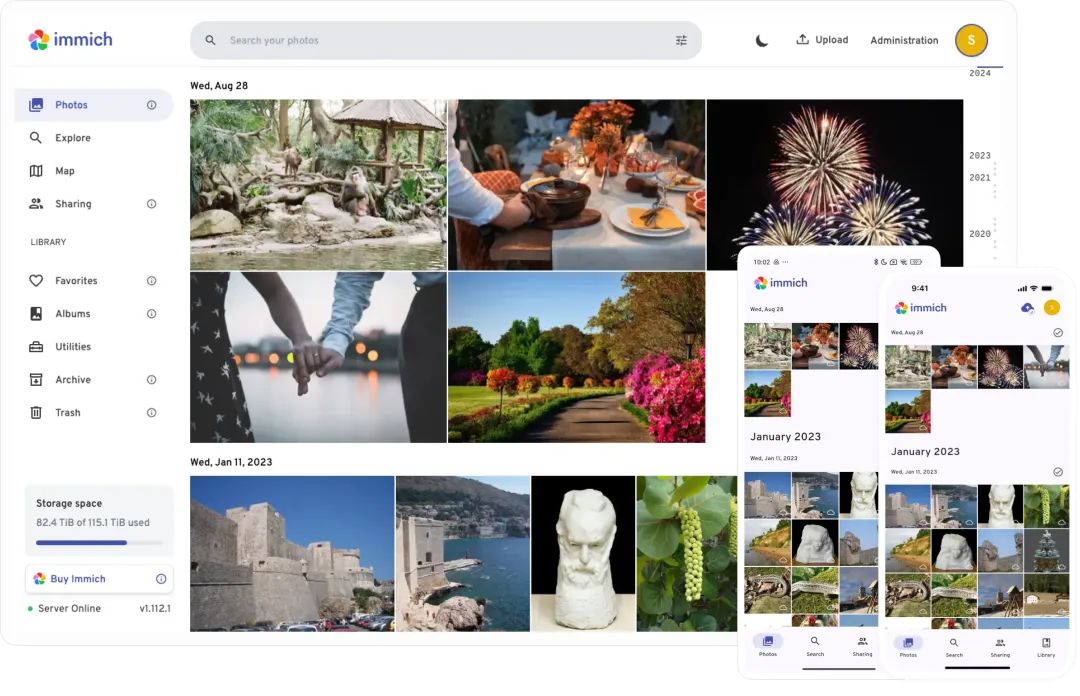

50,3 тыс. звезд! Immich: автономное решение для резервного копирования фотографий и видео, которое экономит деньги и избавляет от беспокойства.

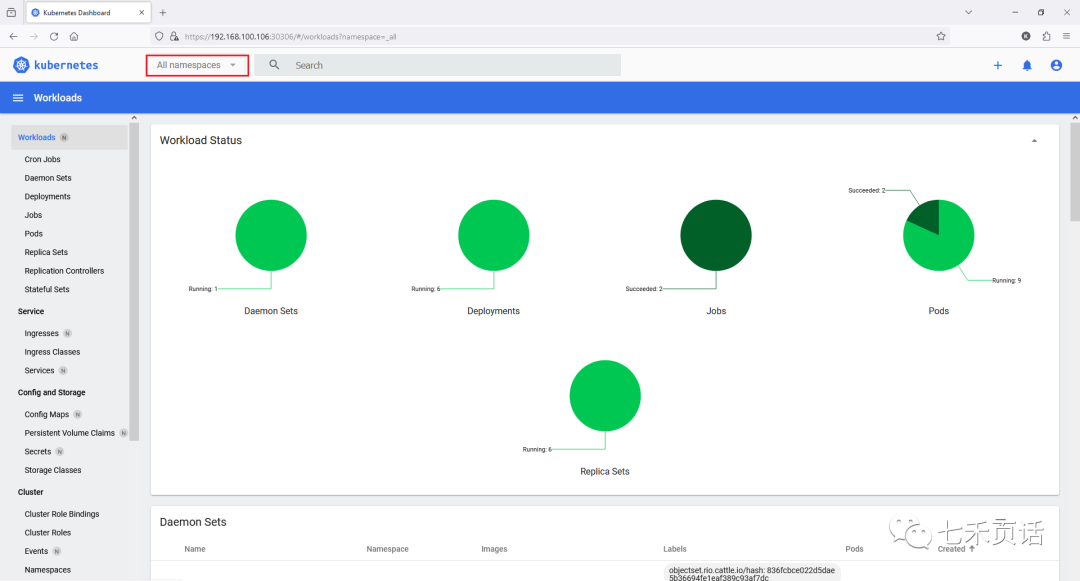

Cloud Native|Практика: установка Dashbaord для K8s, графика неплохая

Краткий обзор статьи — использование синтетических данных при обучении больших моделей и оптимизации производительности

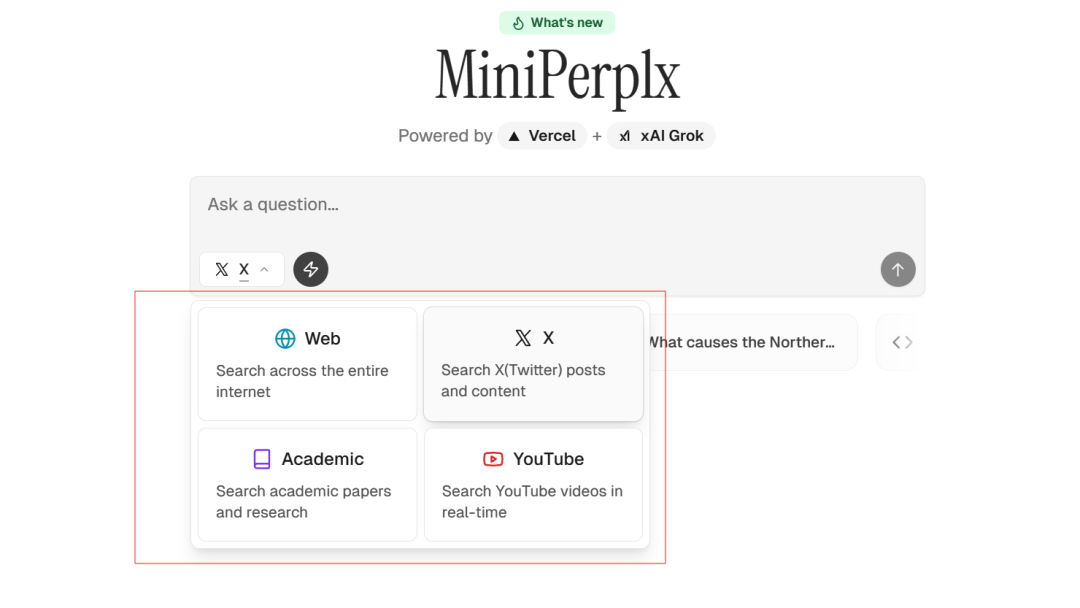

MiniPerplx: новая поисковая система искусственного интеллекта с открытым исходным кодом, спонсируемая xAI и Vercel.

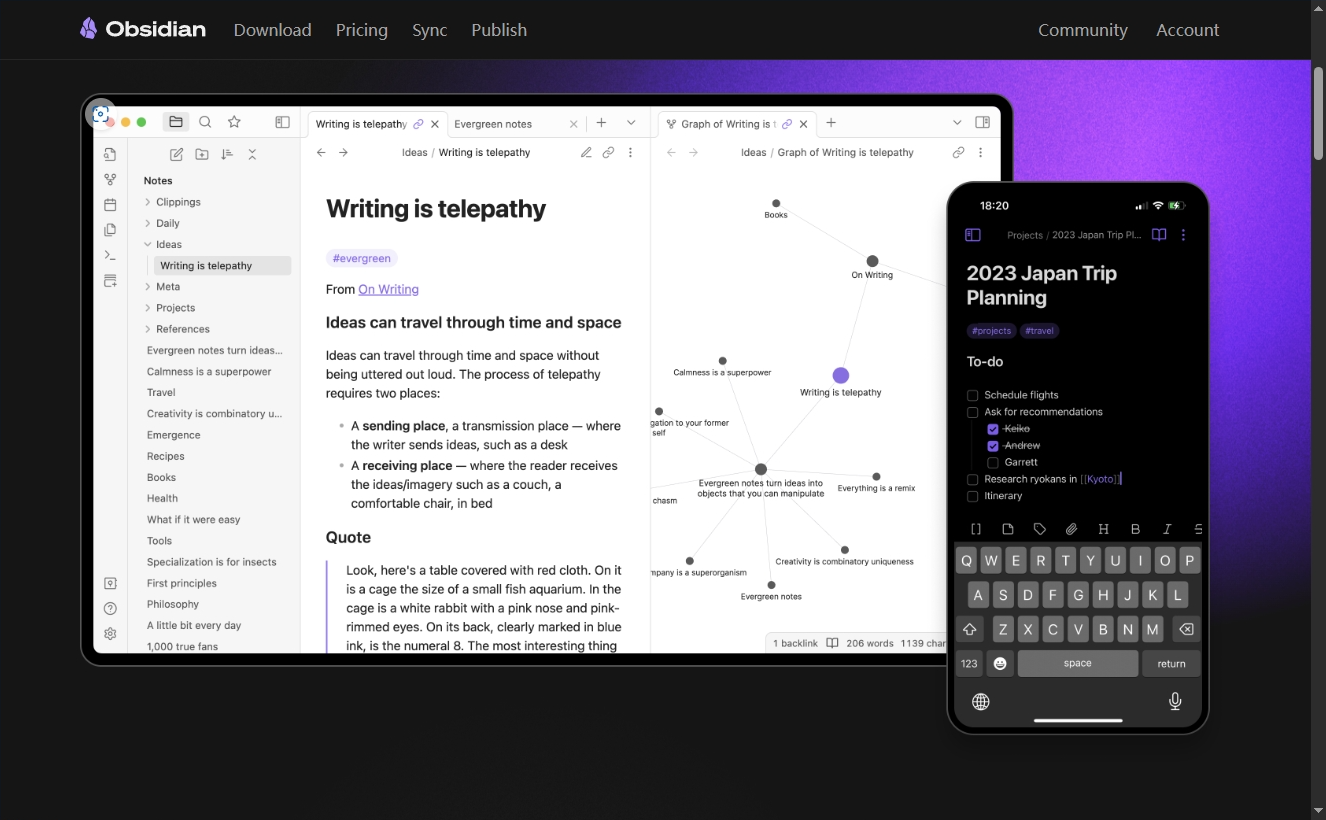

Конструкция сервиса Synology Drive сочетает проникновение в интрасеть и синхронизацию папок заметок Obsidian в облаке.

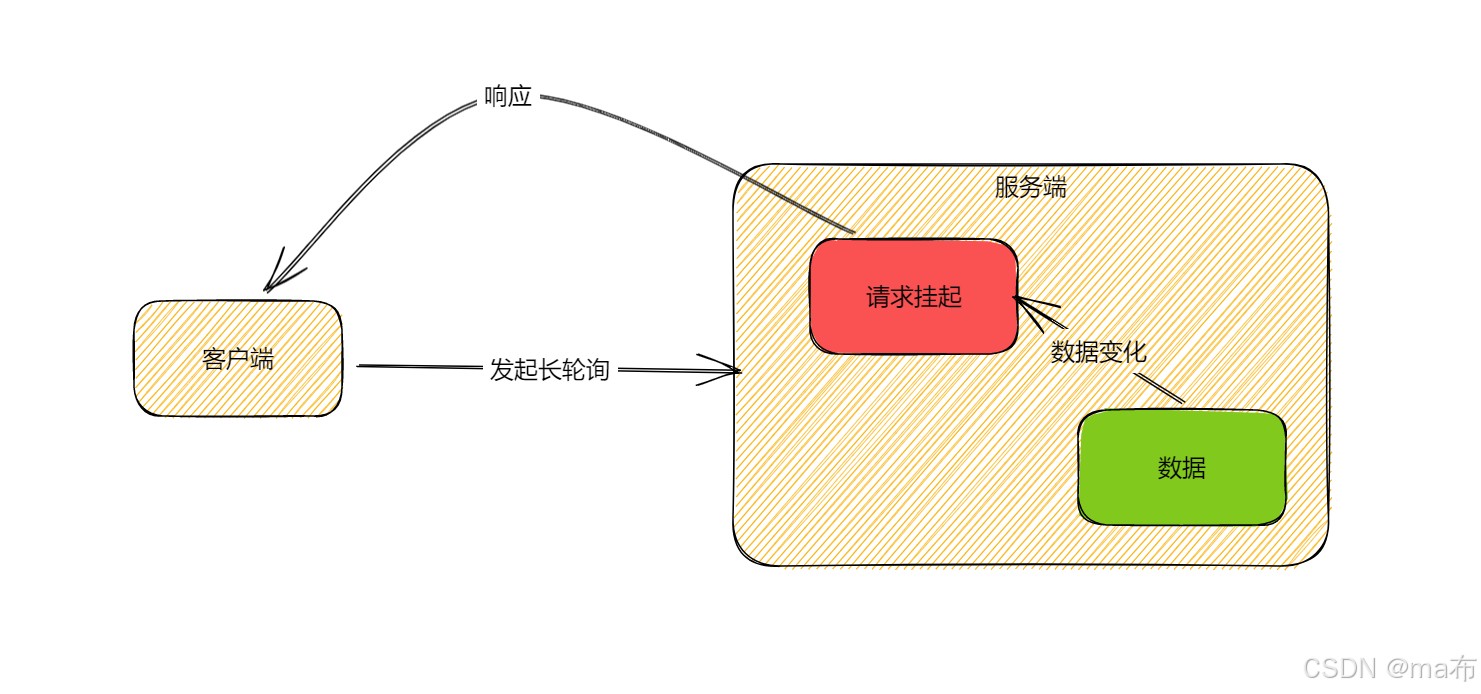

Центр конфигурации————Накос

Начинаем с нуля при разработке в облаке Copilot: начать разработку с минимальным использованием кода стало проще

[Серия Docker] Docker создает мультиплатформенные образы: практика архитектуры Arm64

Обновление новых возможностей coze | Я использовал coze для создания апплета помощника по исправлению домашних заданий по математике

Советы по развертыванию Nginx: практическое создание статических веб-сайтов на облачных серверах

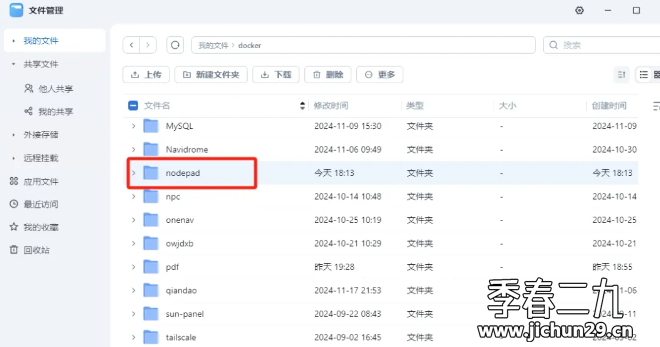

Feiniu fnos использует Docker для развертывания личного блокнота Notepad

Сверточная нейронная сеть VGG реализует классификацию изображений Cifar10 — практический опыт Pytorch

Начало работы с EdgeonePages — новым недорогим решением для хостинга веб-сайтов

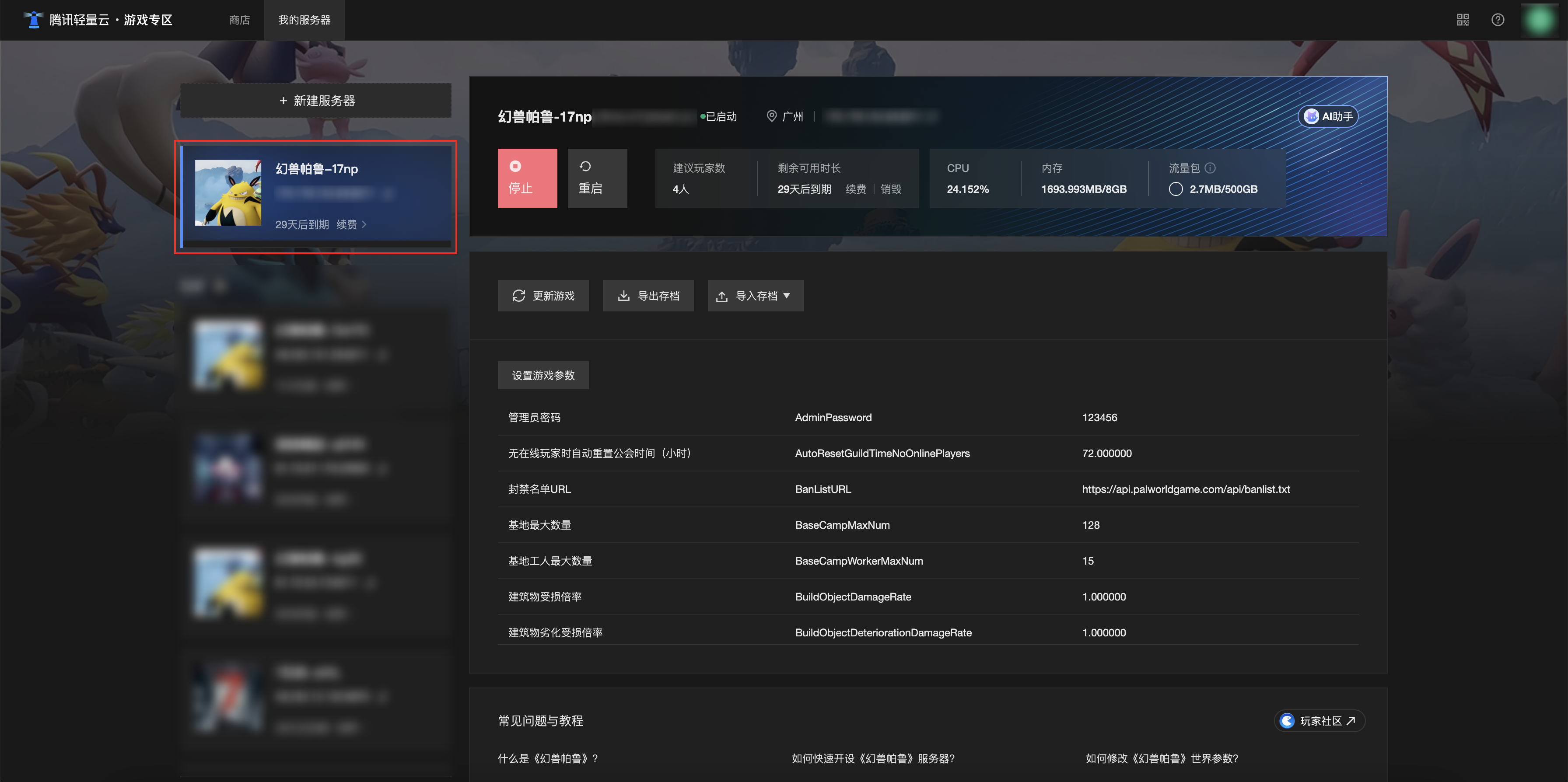

[Зона легкого облачного игрового сервера] Управление игровыми архивами